در بسیاری از دستگاه ها و تجهیزات، هنگام استفاده از آب، گازهای محلول یا مخلوط در آب مانند اکسیژن و دی اکسید کربن مشکلات عدیده ای مانند خوردگی را رقم می زنند به این منظور استفاده از دستگاه های گاززدا مانند دی آریتور در صنعت مرسوم بوده است. با پیشرفت علم و تکنولوژی و اقتصادی شدن روش های جداسازی غشایی و برتری چند جانبه تکنولوژی روز غشایی نسبت به روش های متداول گذشته مانند دی آریتور، امروزه در کشورهای پیشرفته از دستگاه های گاززدای غشایی استفاده می شود.

در این مقاله سعی شده است کلیاتی از گاززدایی به روش دی آریتور ارائه شود.

دی آریتور

دی آریتورها (Deaerator) دستگاه هایی هستند که در خیلی از مراکز به خصوص نیروگاه ها قبل از دیگ های بخار قرار می گیرند و 2 وظیفه ی مهم را انجام می دهند.

دی آریتورها درواقع آب را برای ورود به دیگ های بخار مناسب می کنند و وجودشان در سیستم الزامی ست چون در غیر اینصورت باعث صدمات شدید عملیاتی، مالی و حتی جانی در سیستم می شود. بهبود عملکرد دی آریتور بهبود عملکرد دیگ بخار را در پی دارد به همین خاطر این دستگاه کاربرد گستردهای در صنعت و مخصوصا پالایشگاه ها دارد.

اکسیژن و کربن دی اکسید موجود در آب باعث ایجاد خوردگی در ادوات و تجهیزات سیستم مانند بدنه دیگ بخار، خطوط لوله، پمپ ها و … میشود. دی آریتورها اکسیژن و کربن دی اکسید موجود در آب را حذف می کنند و با این کار از بروز مشکل در دیگ بخار و اقصی نقاط سیستم جلوگیری می کنند.

دی آریتورها در شرایط مختلف خلاء، اتمسفری و تحت فشار طراحی می شوند. در دی آریتورها فازهای آب و بخار تحت بسترهای مختلفی با هم در تماس قرار می گیرند مانند سینی غربالی (Sieve Tray)، پاششی (Spray)، بستر آکنده (Packed Bed) و سینی فنجانکی (Bubble Tray). در نتیجه تبادل انرژی بین آب و بخار، بخار میعان می کند و آب گرم می شود. در اثر گرم شدن آب حلالیت گازها در آب کاهش می یابد و گازهای محلول در آب که جدا شده اند به همراه باقی مانده بخار از دی آریتور خارج می شوند.

دی آریتورها تحت شرایط مختلف دماهای مختلفی دارند. دی آریتور خلاء در دمای 70-90 سانتی گراد، دی آریتور اتمسفریک در دمای 100 سانتی گراد و دی آریتور تحت فشار در دمای 103-104 سانتی گراد کار می کند.

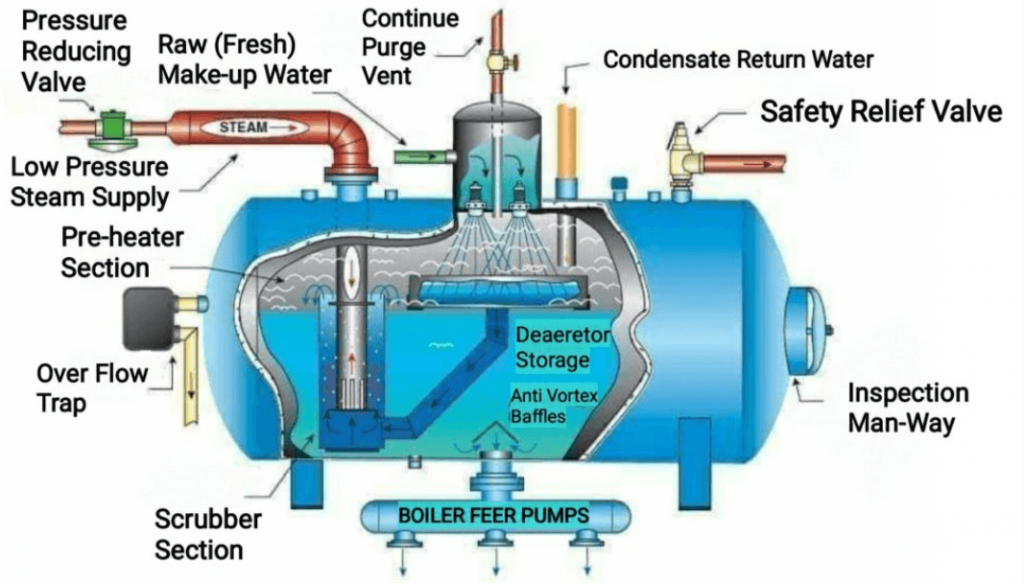

اجزای اصلی دی آریتورها

بطور کلی دی اریتورها از 2 جز تشکیل شده اند:

مخزن ذخیره

مخزن ذخیره دی آریتور یک استوانه افقی از جنس ورق فولاد است. سطح داخلی مخزن را با رنگ اپوکسی پوشش می دهند تا از برهمکنش های شیمیایی احتمالی و خوردگی جلوگیری کنند. سیستم کنترل سطح آب، سرریز، ترمومتر، مانومتر، شیشه آبنما، لوله گرم کننده و دریچه بازدید دیگر ادواتی هستند که بر مخزن ذخیره نصب می شوند.

برج تبادل گاز

دی آریتورهای سینی دار یک برج تبادل گاز سینی دار دارند. برج تبادل گاز سینی دار دارای سینی مجهز به کلاهک های عبور بخار از نوع فنجانکی (Bubble cap) می باشد. بدنه سینی ها و کلاهک ها برج تبادل گاز از فولاد ضدزنگ (Stainless steel) ساخته می شود. ورود بخار به برج تبادل گاز با یک شیر کنترل برقی انجام می شود. کنترل کننده سطح مایع در منبع ذخیره وضعیت شیر را کنترل می کند. برای جلوگیری از اتلاف حرارت و کاهش راندمان برج، برج تبادل گاز با پشم شیشه عایق بندی می شود.

نحوه عملکرد هوازدایی

جداسازی گازهای محلول یا مخلوط در آب به 3 دلیل در دی آریتور انجام می شود:

علل استفاده از دی اریتورها

اکسیژن موجود در آب مصرفی دیگ های بخار، در حد فاصل فاز مایع و فاز بخار، باعث ایجاد حفره های موضعی (Pitting) می گردد، که تجربه نشان داده است، این حفره ها پتانسیل منفجر کردن دیگ بخار را دارند. وجود گازهای اکسیژن و دی اکسیدکربن علاوه بر ایجاد خوردگی در خط لوله، عامل ایجاد پدیده کاویتاسیون (جوشش آب به دلیل افت فشار) در پمپ ها می باشند. این پدیده عامل خوردگی در پره های پمپ است.

در فرآیندهایی که از بخار آب به منظور بوزدایی (Stripping) استفاده می شود، وجود اکسیژن مشکلاتی ایجاد می کند. اکسیژن فرآیند بوزدایی را مختل می سازد و با ایجاد اکسیداسیون، در محصول ایجاد بو خواهد نمود نظیر فرآیند تولید روغن نباتی.

یکی از دیگر از کاربردهای بسیار مهم دی اریتور، استفاده از آن در مرحله پیش گرمایش آب می باشد که تاثیر بسیار زیادی بر کارایی و عملکرد بویلر خواهد داشت. ورود آب با دمای پایین به دیگ بخار باعث می شود تا شوک حرارتی صورت گیرد که آسیب بسیار زیادی بر بویلر وارد خواهد کرد. علاوه بر کاهش طول عمر دیگ بخار، ظرفیت بخار دهی دستگاه نیز با ورود آب با دمای پایین به آن با کاهش زیادی مواجه می گردد. به همین منظور از دی آریتور در پیش گرمایش آب ورودی به بویلر استفاده می شود.

بخار هوازدایی

دی اریتورها در سیستمهای تولید بخار اغلب نیروگاههای حرارتی برای گرم کردن آب از بخار کم فشار استفاده میکنند. این بخار را در نیروگاههای حرارتی از دیگ بخار تامین میکنند. البته دی اریتورها در بسیاری از واحدهای صنعتی بزرگ مانند پالایشگاههای نفت ممکن است از هر بخار فشار پایین در دسترسی استفاده کنند.

تفاوت دی آریتور و گاززدای غشایی

دی آریتور به عنوان یک تکنولوژی قدیمی مشکلات فراوانی دارد که باعث شده است در صنعت امروز کشور محدودیت هایی داشته باشد. از طرفی با پیشرفت علم و تکنولوژی و ورود تکنولوژی های غشایی به صنعت، گاززدای غشایی مشکلات دی آریتور را برطرف و محدودیت های آن را ندارد.

دی آریتورها با مکانیسم قانون “هری دالتون” گاززدایی می کنند و این یعنی دما را باید تا بالای 100 درجه سانتی گراد بیاورند. این مورد در صنایعی مانند صنایع غذایی و نوشیدنی یک محدودیت جدی محسوب می شود. گاززدای غشایی می تواند در یک طیف دمایی مختلف تا 5 درجه سانتی گراد به گاززدایی بپردازد و این محدودیت دی آریتور در گاززدایی را از میان ببرد.

در دی آریتور برای بالا بردن کارآمدی سیستم مجبور می شوند از مواد شیمیایی جاذب اکسیژن استفاده کنند که این مورد هم برای صنایعی که به آب خالص نیاز دارند غیر قابل قبول است.

دستگاه گاززدای غشایی می تواند غلظت اکسیژن و دی اکسید کربن را در آب تنظیم و کنترل کند که این ویژگی هم در دی آریتورها غیر قابل دستیابی است.

دستگاه گاززدای غشایی بر خلاف دی آریتورها چون نیازی به گرم کردن آب جهت گاززدایی ندارد به همین سبب یک تکنولوژی سبز است و هیچ آلودگی بخاطر تولید انرژی تولید نمی کند.

گازدهی (فرآیند عکس گاززدایی) در صنایعی مانند پرورش ماهی مطرح است. دستگاه گاززدای غشایی یک فرآیند دو طرفه را ایجاد می کند. این به این معنا ست که هم می تواند گاززدایی کند و هم می تواند صرفا با یک تغییر جزئی در سیستم گازدهی کند.

دستگاه گاززدای غشایی بخاطر طراحی ماژولار، پس از نصب، قابلیت افزایش ظرفیت و کاهش ظرفیت را دارد و این در مقایسه با دی آریتور یک مزیت محسوب می شود.

نتیجه گیری

به طور خلاصه برخی از مزیت های گاززدای غشایی که در بالا هم به آن ها اشاره شد به شرح زیر است: